VIP LOUNGE FLUGHAFEN MÜNCHEN

BAUTAFEL

- Projekt

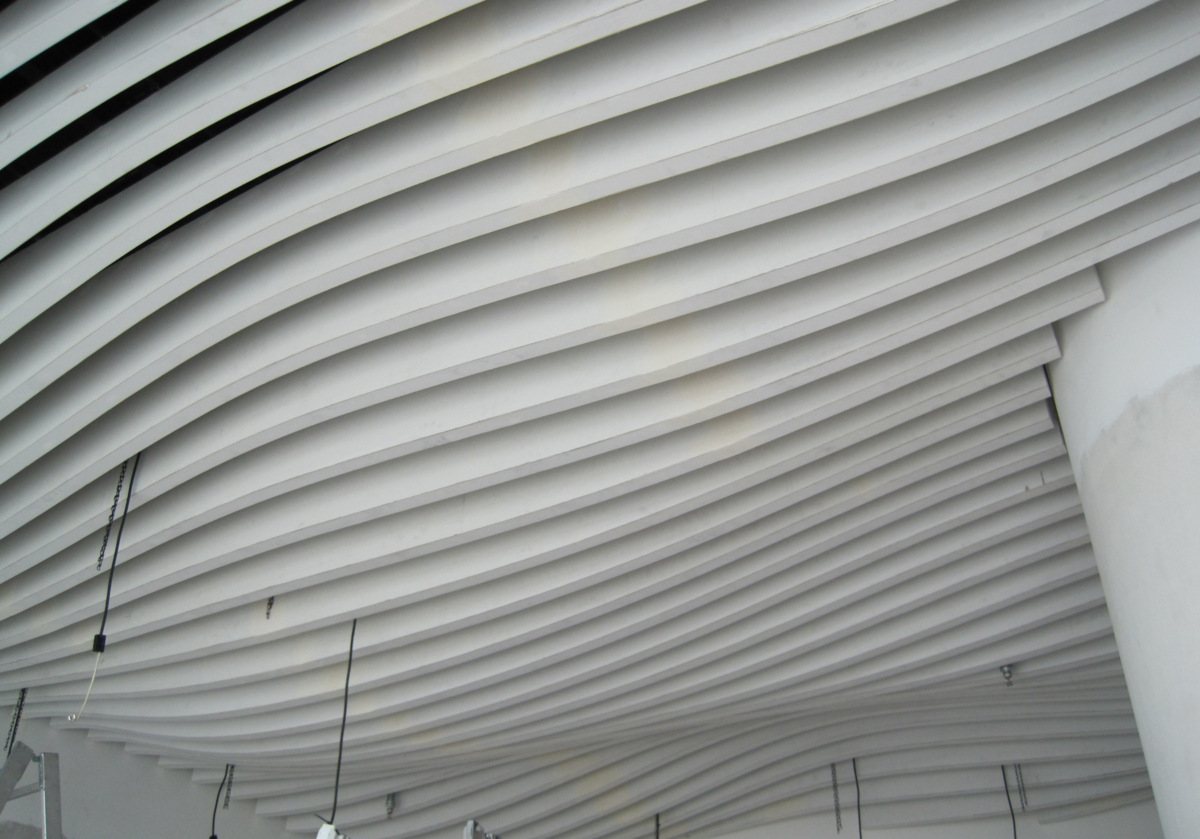

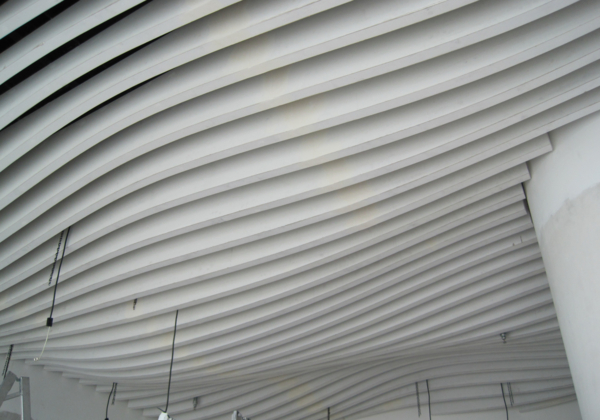

- Optisch spiegeln die gewellten Lamellendecken in der neuen VIP Lounge des Münchner Flughafens die bergige, bayerische Landschaft wider. Technisch handelt es sich um knapp 200 in Einzelfertigung hergestellte Lamellen, die an einer verschiebbaren Unterkonstruktion befestigt sind.

- Auftragnehmer

- Lindner Group KG, Arnstorf